Rennofen

Ein Rennofen war eine Vorrichtung zum Gewinnen von Eisen aus Eisenerz.

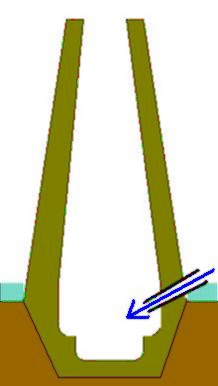

Dabei handelte es sich um aus Lehm oder Steinen errichtete Schachtöfen von etwa 50 bis 220 cm Höhe. Neben dem Schacht befand sich in manchen Fällen eine Herdgrube für den Schlackenablass, die sogenannte Renngrube. Die Rennöfen wurden mit Holzkohle, Holz oder Torf warmgeheizt und dann für die Verhüttung von oben wechselschichtig mit Brennstoff, meist Nadelholzkohle, und fein zerkleinertem Erz von möglichst hohem Eisengehalt befüllt. Die Erzausbeute betrug maximal 50 %. Bei einer Temperatur von 1100 bis 1350 °C – je nach Bauart des Ofens – wurde ein Teil des Eisenerzes im festen Zustand zu Eisen reduziert; gleichzeitig kam es zu einer Schlackenbildung. Die Schmelztemperatur von Eisen (1539 °C) sollte möglichst nicht erreicht werden, damit kein Gusseisen erzeugt wurde, das spröde und nicht mehr schmiedbar ist. Die Schlacke lief (rann, daher der Name) aus Öffnungen aus dem Ofen und in die Herdgrube.

Eine andere Theorie, die die recht großen Kristalle in der Luppe besser erklärt, ist, dass im oberen Bereich des Ofens das Erz reduziert und so stark aufgekohlt wird wie Gusseisen, so dass es sich beim weiteren Absinken in flüssigem Zustand befindet. Es verbindet sich zu einem Gebilde, das am Außenbereich anwächst. Dies geschieht in einem Bereich mit Sauerstoffüberschuss in der Nähe des/der Lufteinlasse(s), der zur Entkohlung und damit Erhöhung des Schmelzpunkts führt.

Die Belüftung erfolgte in der Regel durch einen Blasebalg. Es gab auch hohe, kaminartige Ofenformen, in denen der natürliche Luftzug ausreichte, oder die durch Tunnel mit Wind betrieben wurden; solche Rennöfen wurden gerne auf Höhenzügen angelegt. Das Produkt des Schmelzprozesses war eine mit Schlacke durchsetzte Eisenluppe (kein Gusseisen), die im Rennofen zurückblieb. Das gewonnene Material wird auch als Renneisen bezeichnet. Diese Luppe oder auch „Ofensau“ musste nun für ihre Weiterverarbeitung ausgeschmiedet werden. Dabei wurden Holzkohle- und Schlackenreste ausgetrieben. Als Endprodukt entstand ein direkt schmiedbares Eisen, aber je nach Ofenführung auch Stahl mit ungleichmäßigem Kohlenstoffgehalt, der nach dem Gerben zum Ausgleich der Eigenschaften und gleichmäßigen Verteilung der Inhaltsstoffe als Raffinierstahl bezeichnet wird.

Da die Rennofentechnologie in Mitteleuropa über mehr als 3.000 Jahre bis zur frühen Neuzeit Anwendung fand, ist bei den zahlreichen Verfahrensweisen und Bauformen keine allgemeingültige Beschreibung der Ofenfahrweise möglich. Versuche ergaben aber, dass zur Gewinnung von einem Kilogramm Eisen insgesamt rund 30 Kilogramm Holzkohle erforderlich waren (mit dem Ausschmieden). In europäischen Öfen wird meist Erz zu Kohle im Verhältnis 1:2,5 bis 1:3 verwendet. Im japanischen Tatara, einer rechteckigen Ofenform, werden Mischungen von 1:2 und sogar 1:1 ermöglicht, wozu dann noch die Kohlenmengen des Ausschmiedens und Schweißens (Gerben)/(Gerbstahl) hinzu gerechnet werden müssen, um zum verwendbaren Stahl zu gelangen.

Pro Verhüttung konnten je nach Erz, Ofengröße, Prozessdauer und anderen Faktoren mehrere Kilo bis zu einem Zentner Stahl gewonnen werden. Insbesondere aus dem in feuchten Heidelandschaften oder an Gewässern vorgefundenen rostbraunen Raseneisenerz wurde Eisen gewonnen. Das Erz, auch Ortstein, bildet sich in der Grenze des Reduktions- mit dem Oxidationsbereich im Boden.

Dieses Verfahren fand bereits in vorgeschichtlicher Zeit seit der Eisenzeit bei den Kelten, Römern, Germanen und anderen Völkern Anwendung und wurde erst in der Neuzeit durch Hochöfen verdrängt, die flüssiges Roheisen erzeugten. Eine Zwischenstufe waren die Niederschachtöfen, die bis ins Ende des 19. Jahrhundert mancherorts benutzt wurden. Die Technik der Eisenherstellung ist eine Kunst für sich; dieser Umstand erklärt auch, warum Eisen erst so spät entdeckt und genutzt wurde (in Europa ab etwa 700 v. Chr.).

- Experimenteller Nachbau eines keltischen Rennofens

-

Belüftung des Rennofens mittels eines Blasebalgs

-

Rennofen mit Rinne und Herdgrube für die Schlacke

-

Meilerbau

-

Ofenreise

Literatur

- George Celis: Eisenhütten in Afrika. Beschreibung eines traditionellen Handwerks. = Les fonderies africaines du fer (= Sammlungs-Kataloge des Museums für Völkerkunde. 7: Afrika). Museum für Völkerkunde, Frankfurt am Main 1991, ISBN 3-88270-381-4.

- Guntram Gassmann: Ein bisschen Zeit für Eisen. Vom Experimentieren mit nachgebauten Rennöfen. In: Erwin Keefer (Hrsg.): Lebendige Vergangenheit. Vom archäologischen Experiment zur Zeitreise (= Archäologie in Deutschland. Sonderheft 2006). Theiss, Stuttgart 2006, ISBN 3-8062-1889-7, S. 90–93.

- Hauke Jöns: Frühe Eisengewinnung in Joldelund, Kr. Nordfriesland. Ein Beitrag zur Siedlungs- und Technikgeschichte Schleswig-Holsteins. 2 Bände. Habelt, Bonn 1997–2000;

- Band 1: Einführung, Naturraum, Prospektionsmethoden und archäologische Untersuchungen (= Universitätsforschungen zur prähistorischen Archäologie. Bd. 40). ISBN 3-7749-2800-2;

- Band 2: Naturwissenschaftliche Untersuchungen zur Metallurgie- und Vegetationsgeschichte (= Universitätsforschungen zur prähistorischen Archäologie. Bd. 59). ISBN 3-7749-2981-5.

- Manfred Sönnecken: Die mittelalterliche Rennfeuerverhüttung im märkischen Sauerland. Ergebnisse von Geländeuntersuchungen und Grabungen (= Landeskundliche Karten und Hefte der Geographischen Kommission für Westfalen. Reihe: Siedlung und Landschaft in Westfalen. Bd. 7, ZDB-ID 538118-6). Geographischen Kommission für Westfalen, Münster 1971 (Zugleich: Dissertation an der Univ. Münster 1968).

- Peter Tunner: Die Stabeisen- und Stahlbereitung in Frischherden. 2 Bände. 2. Auflage. Buchhandlung J. G. Engelhardt, Freiberg 1858 (Beschreibt auch (veraltete) Schachtöfen; erstmalige? Erwähnung der Aufkohlung und dadurch Aufschmelzung).

Weblinks