50. Umweltschutz beim Kontaktverfahren

Zum Rohstoffkreislauf des Schwefels

Schwefelsäure ist eine der technisch wichtigsten Chemikalien überhaupt und zählt zu den meistproduzierten chemischen Grundstoffen. 1993 wurden etwa 135 Millionen Tonnen Schwefelsäure produziert. Sie wird vor allem in der Düngemittelproduktion und zur Darstellung anderer Mineralsäuren, etwa der Salz- oder Phosphorsäure verwendet. Verwendung findet sie überwiegend als konzentrierte oder verdünnte wässrige Lösung.

Je nach Marktlage wird heute SO2 im allgemeinen durch Abrösten sulfidischer Erze oder direkt aus Elementarschwefel gewonnen. Bei Verwendung von Schwefel erhält man bereits staubfreies SO2. Im Sinne des Umweltschutzes ist ein 1955 entwickeltes Verfahren bemerkenswert. Es geht von Eisensulfat aus, das bei der TiO2 (Titandioxid)-Fabrikation oder in den Beizereien anfällt und unsere Flüsse und Bäche erheblich verunreinigt hat. Eisensulfat kann durch Erhitzen in Eisenoxid und Schwefeldioxid gespalten werden:

$ \mathrm {2 \ FeSO_4 \longrightarrow \ Fe_2O_3 + 2 \ SO_2 \uparrow + \frac {1}{2} \ O_2 \uparrow} $

Der für die thermische Spaltung nötige Energieaufwand wird heute verringert, weil die Reaktion gleichzeitig mit Verbrennen von Elementarschwefel, der bei der Entschwefelung von Erdölprodukten (Petrochemie) als Nebenprodukt anfällt, als Wärmequelle durchgeführt wird. Ein weiterer Vorteil: es wird ein SO2-reicheres Gas gewonnen. Das anfallende Fe2O3 Wird der Eisenverhüttung zugeführt.

| Herkunft: | Beizereien | Erdöl | ||||||

| ↓ | ↓ | |||||||

| 4 FeSO4 | + | S | $ \; \longrightarrow $ | Fe2O3 | + | 5 SO2 | ||

| ↓ | ↓ | |||||||

| Verwertung: | Eisenverhüttung | Kontaktverfahren | ||||||

Ein eindrucksvolles Beispiel, wie der wissenschaftlich-technische Fortschritt die von ihm hervorgerufenen Probleme der Umweltgefährdung zu bewältigen versucht! Früher waren Abfallsäuren, die in einem technischen Prozeß angefallen sind, in die Flüsse geleitet worden. Heute gewinnt man aus den in Sprengstoffabriken und Erdölraffinerien anfallenden Säureschlämmen durch Erhitzen SO2 und daraus wieder Schwefelsäure. Ein gutes Beispiel, wie aus Abfällen Grundstoffe wiedergewonnen und in den Prozeß zurückgeführt werden können (Recycling im eigentlichen Sinne).

Verringerung der SO2 - Emission

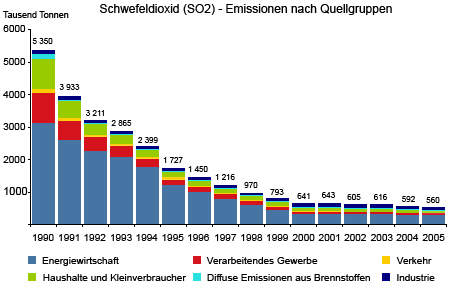

SO2 schädigt in hohen Konzentrationen Menschen, Tiere und Pflanzen. Die Oxidationsprodukte führen zu „Saurem Regen” der empfindliche Ökosysteme wie Wald und Seen gefährdet, Gebäude und Materialien angreift. Die gesamten SO2-Emissionen konnten in den entwickelten Industriestaaten in den letzten zwei Jahrzehnten durch die Nutzung schwefelarmer bzw. schwefelfreier Brenn- und Kraftstoffe stark reduziert werden.

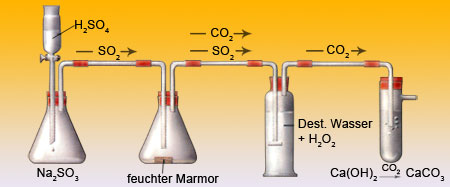

Modellversuch zur zerstörenden Wirkung des Schwefeldioxids (nach Braun).

Wegen des Gleichgewichtssystems kann SO2 nicht 100%ig zu SO3 umgesetzt werden. Bei Einsatz von Röstgas mit 7% SO2 wird bei Verwendung von Vanadiumpentoxid V2O5 als Katalysator erreicht, dass 98% SO2 zu SO3 umgesetzt werden. Dies bedeutet einen Verlust von 1,6 t SO2 bei der Produktion von 100 t SO3.

Das Doppelkontaktverfahren bedeutet in dieser Beziehung einen echten Fortschritt. Hier werden im Kontaktofen zuerst 90% des SO2 umgesetzt zu SO3. Das restliche SO2 wird anschließend zu 95% katalytisch zu SO3oxidiert. Daraus ergibt sich insgesamt ein Umsatz von 99,5 % SO2 zu SO3. Die Betriebskosten sind bei der Doppelkatalyse nicht höher, so dass die Umstellung der Schwefelsäurefabriken auf die »saubere Technologie« sich auch aus Kostenüberlegungen schnell durchführen ließ.

Abgase mit einem höheren Gehalt an SO2 bedürfen zusätzlich einer Aufbereitung (z.B. Alkaliwäsche) und verursachen dadurch größere Betriebskosten.

Anteil der Schwefelsäurefabriken an der SO2 - Immission

Die Schwefelsäurefabriken sind mit ca. 2 % an der gesamten SO2-Immisson relativ gering beteiligt (Siehe Bild 1, Industrie). In der Nähe der Fabriken ist die Belastung jedoch sehr groß, wenn nach den herkömmlichen Verfahren gearbeitet wird. Wegen der hohen Dichte des SO2 erreicht es trotz hoher Schornsteine nach 500 bis 1000 m wieder die bodennahen Luftschichten. Auch hier erweist sich das Doppelkontaktverfahren als echte Alternative. Nach Messungen ist trotz 100%iger Steigerung der Schwefelsäurefabrikation der SO2-Gehalt der Luft in 700 m Entfernung von den Fabriken um etwa 75% auf ca. 0,05 mg/m3 gesunken.