122. Die Verarbeitung der Cellulose

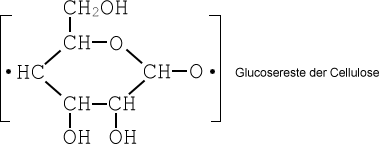

Was ist Cellulose?

Cellulose ist ein Polymer (Polysaccharid ‚Vielfachzucker‘) aus dem Monomer Cellobiose, einem Disaccharid (‚Zweifachzucker‘). Die Cellobiose selbst besteht aus zwei Molekülen des Monosaccharids (‚Einfachzuckers‘) Glucose.

Die Verknüpfung der Monomere erfolgt durch eine Kondensationsreaktion, bei der zwei Hydroxygruppen (–OH) ein Wassermolekül (H2O) bilden und das verbleibende Sauerstoffatom die ringförmige Grundstruktur (Pyranring) der beiden Monomere verbindet. Neben dieser starken, kovalenten Bindung werden intramolekular zusätzlich die weniger starken Wasserstoffbrücken ausgebildet. Häufig besteht ein Cellulosemolekül aus mehreren tausend Glucoseeinheiten.

Gewinnung von Zellstoff

Reine Cellulose kann man aus Baumwolle gewinnen. Bei der Aufarbeitung gehen nur rund zehn Prozent des Rohgewichtes verloren. Wenn die Wachs-, Eiweiß- und weiteren Pflanzenreste entfernt sind, bleibt ein natürliches Polymer aus Zellulose zurück. Im Gegensatz zu vielen anderen Naturfasern besitzt Baumwolle keine Lignin- oder Pektinbestandteile.

Somit besteht die Baumwollfaser, neben der Wachsschicht, fast ausschließlich aus hochkristalliner Cellulose. Allerdings kann der Bedarf an Cellulose wegen ihrer technischen Bedeutung kaum durch Baumwolle gedeckt werden. Zur Gewinnung von Cellulose als technischen Grundstoff greift man daher auf Holz von Bäumen oder auf einjährige Pflanzen wie Schilf, Getreide (Stroh), Zuckerrohr (Bagasse), Mais- oder Sonnenblumen(stängel) zurück und nimmt dabei die notwendige Abtrennung von den Begleitstoffen (im wesentlichen Lignin) in Kauf.

Der Reinheitsgrad der aus Holz gewonnenen Cellulose, der Zellstoff, entspricht zwar nicht der »Baumwoll-Cellulose«, ist jedoch für technische Zwecke ausreichend.

Um bei der Zellstoffgewinnung den Holzstoff zu entfernen, geht man heute meist nach dem Sulfat- oder Kraftverfahren vor. Dabei erhitzt man Hackschnitzel oder zerkleinerte Pflanzenstängel in Druckkesseln drei bis sechs Stunden lang bei erhöhtem Druck (7 bis 10 bar) mit Natronlauge, Natriumsulfid und Natriumsulfat. Hierbei wird das Lignin gespalten und geht in sog. Schwarzlauge (lösliches Alkali-Lignin) über, die dann mit Hilfe von Zellenfiltern von dem zurückbleibenden Zellstoff abgetrennt wird. Der größte Teil des technisch gewonnenen Zellstoffs geht in die Papierfabriken, auch die Kunststoffindustrie verbraucht große Mengen. Direkt verarbeitet wird Zellstoff in geringerem Maße, z. B. für Verbandmaterial und Windeln.

Weiterverarbeitung der Cellulose zu Papier

Antike

Im antiken Ägypten wurde vermutlich bereits seit dem 3. Jahrtausend v. Chr. Papyrus als Beschreibstoff hergestellt.

Den Rohstoff lieferte der Echte Papyrus (Cyperus papyrus), eine Cyperngras-Sorte, die bis zu 3 m hoch werden kann. Das Mark der Papyrushalme besteht aus fast reiner Cellulose. Papyrus ist zwar empfindlich gegen mechanische Beanspruchung, Feuchtigkeit und Wurmfraß, weist aber grundsätzlich eine erstaunlich hohe Haltbarkeit auf, wie von Funden bekannt ist.

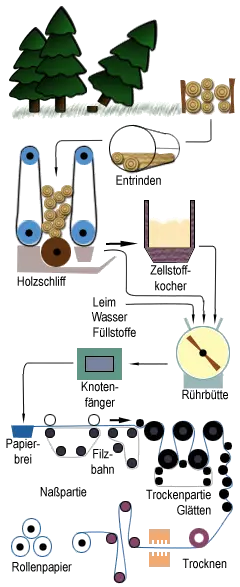

Papierherstellung heute

Der größte Teil unseres heutigen Papiers wird aus Holzschliff (zerfasertes Holz) und - bei höherwertigeren Papieren - aus Cellulose (Zellstoff) hergestellt.

Papier besteht hauptsächlich aus Fasern von Cellulose, die wenige Millimeter bis zu einigen Zentimetern lang sind. Die Cellulose wird zunächst von Hemicellulosen, Harzen und anderen Pflanzenbestandteilen getrennt. Der so gewonnene Zellstoff wird mit viel Wasser versetzt und zerfasert. Diesen dünnen Brei nennt der Papiermacher „Stoff“ oder „Zeug“.

Nun werden Füllstoffe wie beispielsweise Calciumcarbonat, Kaolin, Talkum oder - für besondere Papiere - Titanweiß zugegeben. Zur Färbung des Papiers mischt man Farbstoffe zu. Auch weiße Papiere enthalten manchmal Farbstoffe, die in unterschiedlichen Mengen zugesetzt werden, denn auch optische Aufheller zählen zu den Farbstoffen. Für Buntfarben werden vor allem synthetische Farbstoffe eingesetzt. Um dem Papier größere Festigkeit zu geben, werden Leimstoffe zugesetzt. Leim macht das Papier beschreibbar, weil es weniger saugfähig und weniger hygroskopisch wird. Als Leimung bezeichnet man in der Papiermacherei die Hydrophobierung der Fasern. Die Leimstoffe sind chemisch modifizierte (verseifte) Baumharze in Kombination mit sauren Salzen, wie Kalialaun oder Aluminiumsulfat. Auch Polymere auf Basis von Acrylaten oder Polyurethanen werden eingesetzt.

Die Zellstofffasern wurden bis in die zweite Hälfte des 19. Jahrhunderts aus abgenutzten Leinentextilien (Lumpen, Hadern) gewonnen. Lumpensammler und -händler versorgten die Papiermühlen mit diesem Rohstoff, der zeitweise so begehrt und selten war, dass dafür ein Exportverbot bestand, welches auch mit Waffengewalt durchgesetzt wurde. In den Papiermühlen wurden die Hadern in Fetzen geschnitten, manchmal gewaschen, einem Faulungsprozess unterzogen und schließlich in einem Stampfwerk zerfasert. Das Stampfwerk wurde mit Wasserkraft angetrieben. Für besondere, dauerhafte und stark beanspruchte Papiere (Banknoten, Wertpapiere) werden auch heute noch in geringem Umfang Hadern verwendet.

Die chemische Umwandlung von Cellulose

Die Makromoleküle der Cellulose enthalten pro Glucosebaustein 3 freie OH-Gruppen.

An diesen OH-Gruppen kann man mit organischen und anorganischen Säuren leicht eine Veresterung durchführen. Von technischem Interesse sind die Salpetersäureester der Cellulose, die »Cellulosenitrate«.

Wenn alle OH-Gruppen der Cellulose an der Veresterung beteiligt sind, werden Cellulosenitrate außerordentlich druck- und stoßempfindlich - man spricht dann von »Schießbaumwolle«.

Verestert nur ein Teil der OH-Gruppen mit Salpetersäure, entsteht die Kollodiumwolle. Sie findet als Kollodium in der Medizin Verwendung als Verschlussmittel für kleinere Wunden und in der Farben- und fotografischen Industrie. Zudem wird sie bei der Herstellung von Sprenggelatine und Klebstoffen verwendet. Kollodiumwolle bildet außerdem die Grundlage für einen der ältesten Kunststoffe, das Zelluloid.

Das erste Zelluloid wurde 1856 von Alexander Parkes hergestellt. Der Name Zelluloid entstand 1870, als John Wesley Hyatt nach einem preiswerten Ersatzmaterial für das Elfenbein von Billardkugeln suchte und dabei ein Verfahren entwickelte, bei dem Hitze und Druck die Herstellung vereinfachten. Zelluloid entsteht beim Vermischen von Kollodiumwolle mit einer alkoholischen Campherlösung.

Cellulosenitrat unterliegt dem deutschen Sprengstoffgesetz. Hochnitrierte Schießbaumwolle kann bei Schlag, statischer Entladung und schnellem Erhitzen detonieren. Es verbrennt infolge des hohen Sauerstoffgehalts unabhängig von der Luftsauerstoffzufuhr und kann daher nur mit geeigneten Mitteln, vor allem großen Mengen Wasser, gelöscht werden.